技術情報・技術コラム

ワイヤー放電加工(ワイヤーカット)とは? 仕組みやメリット・デメリットを解説

超硬素材の選定・開発から超硬加工のことならエバーロイへご相談ください

金属にはさまざまな加工方法がありますが、加工精度が高く複雑な形状にも対応できるのがワイヤー放電加工です。ワイヤー放電加工ではワイヤーに高電圧をかけ、放電により生じるエネルギーを活用して加工します。

ワイヤー放電加工を活用するに当たっては、その概要や特徴を把握しておくことが重要です。

そこで本記事では、ワイヤー放電加工の概要や仕組み、メリット・デメリットなどを網羅的に解説します。ワイヤー放電加工に興味のある方は、最後までお読みください。

ワイヤー放電加工(ワイヤーカット)とは?

ワイヤー放電加工の詳細を見ていく前に、まずは放電加工の概要を理解しておきましょう。

放電加工とは、通電性のある金属などのワーク(加工物)を電気の力を活用して加工する方法です。硬度の高い素材の加工や、複雑な形状の素材の加工に向いています。

放電加工は大きく「型彫放電加工」と「ワイヤー放電加工」の2種類に分けられます。

型彫放電加工は電極の形状をワークに転写するタイプの加工方法です。スマートフォンなどの小型部品の他に、底やポケットがある形状にも対応できるため、金型の加工などにも対応できます。

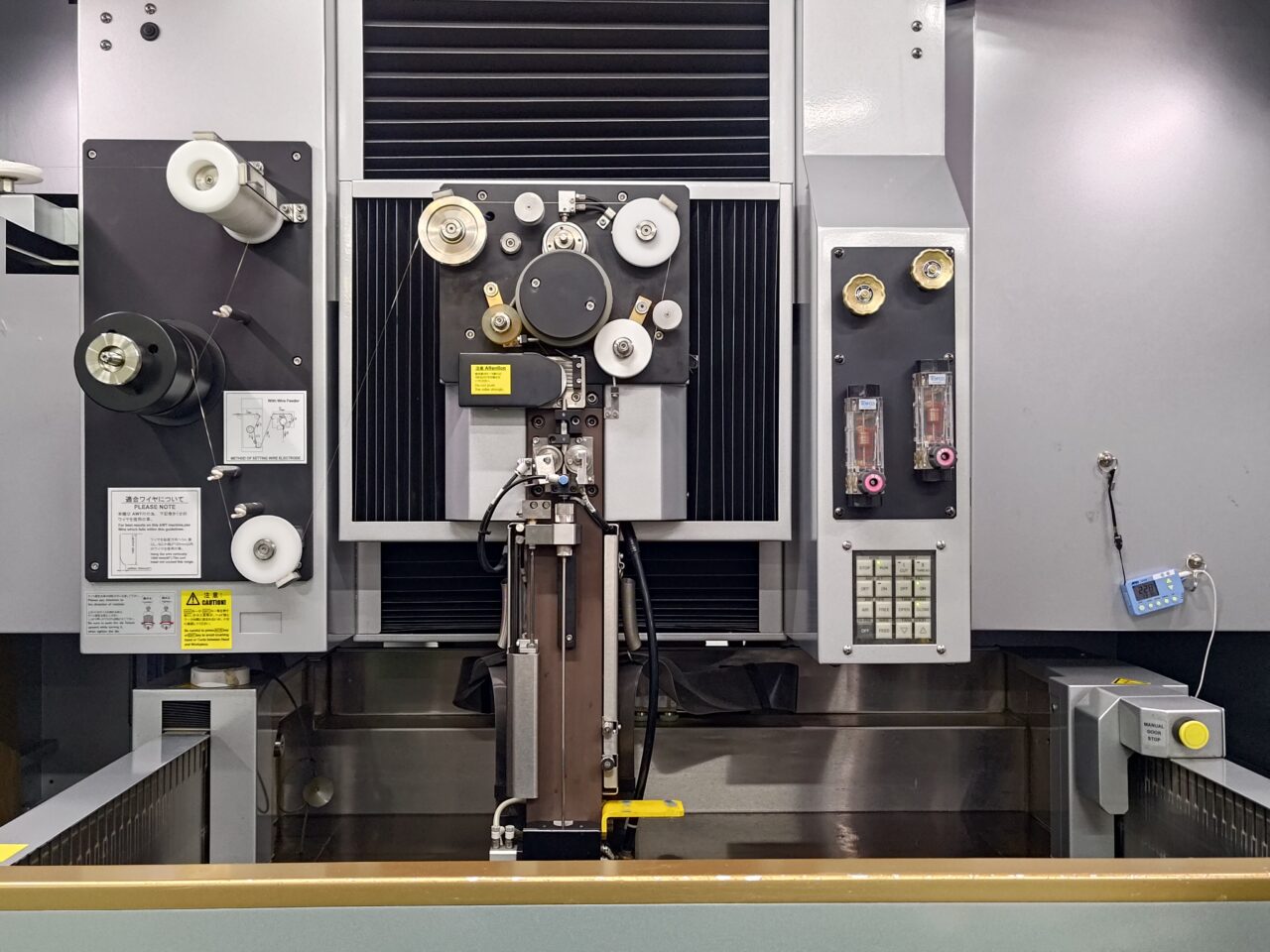

一方、ワイヤー放電加工(ワイヤーカット)とは、真鍮やタングステン、モリブデン製のワイヤー線(電極)に電流を流してワークを溶融させて切断する加工方法です。この加工方法では、ワークと細いワイヤー線の間で放電スパークを発生させ、そのエネルギーを利用して物理的に接触することなく切り出せます。ワイヤー線の太さはマイクロレベルであるため、繊細な加工を高精度で行えるのが利点です。

こうした特徴があるため、高い精度と再現性が求められる加工シーンにワイヤー放電加工は適しています。金属板やパイプなどの金属の切断、自動車産業、航空宇宙部品製造、医療機器など精密性が必要とされる業界で不可欠です。

ワイヤー放電加工の仕組み

ワイヤー放電加工の仕組みをより深堀りするために、原理やワイヤー放電加工機の構造を詳しく見ていきましょう。

ワイヤー放電加工の原理

前述の通り、ワイヤー放電加工は、ワークと電極間に生じる放電現象を利用した加工方法です。

加工液(電気を通しにくい物質からなる液体)の中で、ワークとワイヤーを近づけます。ワイヤーに高電圧をかけると間隙(ギャップ)がイオン化し、そこで発生するのがコロナ放電です。

さらに近づけていくと、間隙のイオン化が急激に進み多大な放電エネルギーが発生します。このエネルギーによるワーク表面の溶融を利用して、加工を行うのがワイヤー放電加工の流れです。ワーク表面から飛散した溶融物が間隙を満たすため、加工後に絶縁性は回復します。

ワイヤー放電加工機の構造

ワイヤー放電加工では、専用の機械であるワイヤー放電加工機を用います。ワイヤー放電加工機は、主に以下の要素から構成されます。

- NC電源装置:数値制御機械に電力を供給し、精密な動作を制御する装置

- ワークテーブル:ワークを固定し位置調整を行うテーブル。ワークを載せて2次元平面を移動できる

- テーパカットユニット:ワイヤー線を傾ける機構。立体的な移動が可能になるため、複雑な形状に対応できる

- ワイヤーバケット:ワイヤーを格納するところ

- サービスタンク・送液ポンプ:加工液を供給・循環させる機構

ワイヤー放電加工のメリット

ワイヤー放電加工のメリットは、以下の通りです。

- 加工の精度が高い

- 複雑な形状にも対応できる

- 硬い材料にも対応できる

- 熱影響範囲が小さい

- 加工作業が比較的簡単

それぞれのメリットを詳しく見ていきましょう。

加工の精度が高い

まずワイヤー放電加工のメリットに挙げられるのが、加工精度の高さです。

ワイヤー放電加工では、ワイヤー線とワークの間に生じる放電現象を利用して加工するため物理的接触がありません。工具が摩耗しないだけでなく、ワークに大きな外力が加わりにくいため、ひずみや変形が生じにくく、精密加工を実現できるのです。

また、ワイヤー線の直径は0.03mm〜0.3mmほどと非常に細い点が特徴です。加工幅が他の加工方法と比較して小さいため、微細な形状にも対応できます。

なお、ワイヤー放電加工は元々の加工精度も高いですが、より精度高く加工するなら以下のポイントを押さえておきましょう。

- 加工回数を増やす:加工回数を増やすと、表面粗さを細かくできる

- ワイヤー線の直径を細くする:細かいとより繊細な加工が可能となる

- タングステンワイヤーを使用する:コストはかかるが、真鍮よりも高い精度で加工できる

- 電流の強さを調整する:強い電流で素早く加工する場合と、弱い電流でゆっくりと加工する場合を使い分けて精度を高める

- 加工液を油にする:水よりも油の方が絶縁抵抗が高く、精度の高い加工ができる

複雑な形状にも対応できる

ワイヤー放電加工は、複雑な形状にも柔軟に対応できる点がメリットの一つです。直線的な加工にとどまらず、円弧や複雑な曲線形状も実現できます。上下のワイヤーは独立させて制御でき、異なる打面形状を持つテーパー形状の加工も可能です。

こうした特徴があるため、単純な形状から複雑な平面形状、立体構造を持つものまで幅広く加工が可能であり、設計の自由度が大幅に向上します。

硬い材料にも対応できる

ワイヤー放電加工のメリットに、硬い材料でも加工できる点が挙げられます。

放電加工をする際、その表面温度は7,000度前後にまで達します。地球上で最も融点が高い元素はタングステンの約3,420度であるため、理論上は導電性があるものであれば、どれほど硬い素材でも対応が可能です。

マシニングセンターを用いるフライス加工や穴あけ、切削加工などでは、一部の高硬度素材の加工が難しい場合があります。こうした素材を加工する場合、ワークよりも硬度が高い工具が必要となる他、加工条件の調整や工具のメンテナンスに手間がかかります。

その点ワイヤー放電加工なら、物理的に接触せず放電により生じる熱エネルギーを利用するため、硬度の高い金属や合金でも安定して加工できるでしょう。

熱影響範囲が小さい

ワイヤー放電加工は、熱影響範囲が小さい点もメリットです。

熱影響範囲(熱影響部)とは、加工中に発生する熱がワークに与える影響の範囲を指します。この範囲が大きいと、ワークや素材に変形やひずみが生じたり、性質が変わったりするなどの問題が発生しやすくなります。

ワイヤー放電加工では、熱が加えられる部分はごく一部であり、ワークの形状変化や性質変化を最小限に抑えることが可能です。これは部品・製品の精度を高めることにもつながるため、航空宇宙部品や医療機器の安全性担保にも寄与します。

加工作業が比較的簡単

金属加工にはさまざまな方法がありますが、中には作業者の技術により加工精度が左右されるものもあります。

例えば、円筒状のワークの内面や穴の表面を精密に研磨して仕上げるホーニング加工は、圧力調整や加工速度など複数の要素をコントロールする必要があるため、熟練した技術が求められます。先述したマシニングセンターを使用する加工方法も同様に、工具の選定が重要となるため、作業者には経験やスキルが必要です。

その点ワイヤー放電加工の場合、加工作業には同一のワイヤー線を用いるため、他の加工方法よりも簡単に作業を行えます。

加工作業が比較的簡単ということは、作業者の育成にかかるコストもそこまで負担にはなりません。これにより現場の人材確保のための教育負担が軽減され、生産効率が高まると共に、全体的な運用コスト削減にもつながるでしょう。

ワイヤー放電加工のデメリット

ワイヤー放電加工は先述したメリットだけでなく、以下に挙げるデメリットもあります。

- 加工に時間がかかる

- 底がある形状は加工できない

- 水平方向の加工ができない

それぞれのデメリットについて詳しく見ていきましょう。

加工に時間がかかる

ワイヤー放電加工は、加工に時間がかかる点がデメリットとして挙げられます。放電によりワークを削れる量は、他の加工方法と比べて少なく、加工速度が遅くなるためです。

特にマシニングセンターを用いる加工や旋盤加工、フライス加工などと比較すると、加工に時間がかかるため、単位時間当たりに加工できる量は限られてしまいます。ワイヤー放電加工は、精度の高いものを丁寧に作る加工方法だと認識しておくと良いでしょう。

なお、加工液の種類によっても加工速度は変わります。水をベースとする加工液は加工速度が速く、油をベースとするものは加工速度が遅いという特徴があります。

底がある形状は加工できない

ワイヤー放電加工では、ワイヤー線がワークを天井面から底面まで貫通するように溶断します。そのため、底のある容器状の部品や完全に閉じた形を持つ製品・部品を製造できません。

底がある形状に加工したい場合は、型彫放電加工など別の加工方法を検討してみてください。

水平方向の加工ができない

ワイヤー放電加工では、水平方向の加工ができない点もデメリットです。これはワイヤー線が垂直に配置されるのが基本的な構造であり、垂直方向にしかワークを切断できないためです。

例えば、水平方向に切断する場合や溝を入れる場合、ワイヤー放電加工では実現するのが難しくなります。水平方向の加工をする場合は、マシニングセンターを利用した加工方法や、水平フライス加工を活用しましょう。

まとめ

本記事では、ワイヤー放電加工の概要や原理、メリット、デメリットなどを解説しました。

ワイヤー放電加工とは、ワイヤー線(電極)に電流を流してワークを溶融させて切断する加工方法です。専用のワイヤー放電加工機を用いて、加工液の中にワイヤー線とワークを入れて加工します。

加工に時間がかかる他、水平方向の加工はできないデメリットはあるものの、加工精度が高く複雑な形状に対応できる点がメリットです。また硬い材料も加工でき、加工作業自体は比較的容易に進めやすいため、金属の精密加工を行いたい場合はぜひ活用してみましょう。

エバーロイ商事株式会社では、超硬素材選定・超硬製品開発・超硬精密加工に関するサービスを提供しています。素材開発から精密加工まで一貫したソリューションを提供しており、お客さまのニーズや課題を的確かつスムーズに解決します。ワイヤー放電加工を活用して製品を製造したいとお考えの方は、ぜひお気軽にお問い合わせください。

超硬素材の選定・開発から超硬加工のことならエバーロイへご相談ください

この記事を監修した人

大久保 文正

エバーロイ商事株式会社

昭和33年の設立以来、長年にわたり超硬工具の販売。

その製品はエバーロイの名で、広く多くのお客様からご支持をいただいております。

技術革新の激しい時代の中、お客様のあらゆるニーズに対応すべく、製販一体となって当社のオリジナリティを生かした営業活動を推進して参ります。

超硬素材・超硬加工 ソリューションナビを運営するエバーロイは、

素材選定・開発~精密加工、完成品提供までの一貫したソリューション提供により、

皆さまの課題を解決します。

-

技術資料ダウンロード

これまで培ってきた実績・ノウハウをもって

資料ダウンロードフォーム

皆様に高付加価値な超硬を提供いたします。 -

お見積もり•お問い合わせ

0798-38-6380お問い合わせフォーム -

よくある質問

過去お客様より多くのお問い合わせ いただいた内容を掲載しています。

詳しくはこちら