技術情報・技術コラム

超硬の直彫りとは?特徴やメリットを解説

超硬素材の選定・開発から超硬加工のことならエバーロイへご相談ください

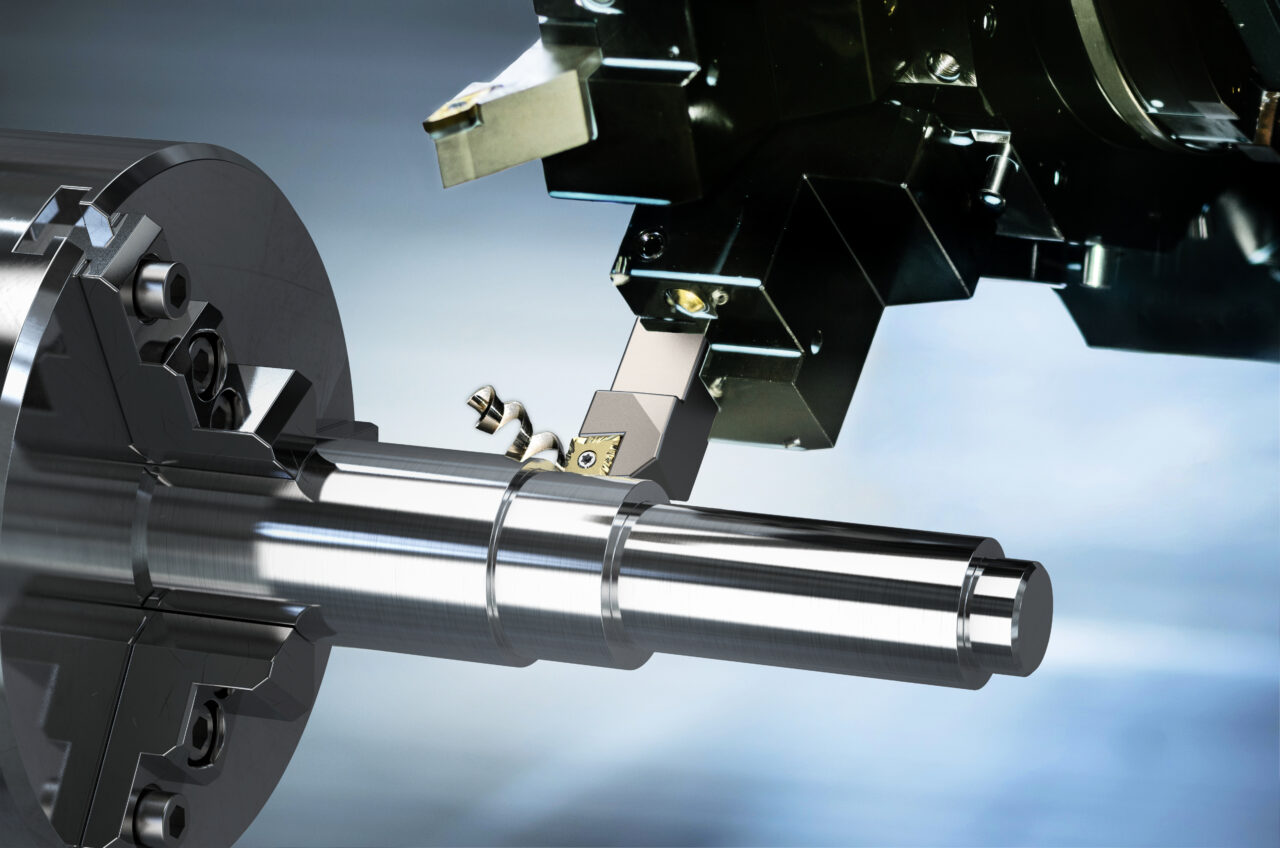

「超硬の表面の変質を抑えて加工したい」あるいは「自由な形状を実現したい」といった場合に適している加工方法が、直彫りです。超硬の直彫りとは、超硬合金を直接切削工具を用いて加工する方法を指します。

従来の加工方法の課題を解消できるため、直彫りにより超硬を加工したいとお考えの方も多いのではないでしょうか。

そこで本記事では、超硬の直彫りの概要や従来の加工方法、その課題などを解説します。記事後半では、超硬の直彫り加工のメリットや特有の課題も併せてご紹介するので、ぜひ最後まで参考にしてください。

超硬の直彫りとは

超硬の直彫りとは、超硬合金を直接、切削工具で加工する方法です。従来の放電加工などの間接的な方法に代わり、直彫り加工では高精度かつ効率的に複雑な形状を作り出せます。その他、圧縮残留応力が得られることや、工期を短縮できることもメリットです。

一方で、工具のコストが高いことや、工具や主軸にかかる負担が大きいことは課題といえます。

超硬の直彫り加工をするに当たっては、メリットだけでなく課題や他の加工方法との違いを把握しておくこともポイントとなります。

従来の加工方法

従来の加工方法には、放電加工や研削加工などがあります。それぞれの概要や特徴、メリットなどを詳しく見ていきましょう。

放電加工

放電加工(EDM:Electrical Discharge Machining)とは、電極と加工対象物の間に放電を発生させ、その熱エネルギーで金属を溶かして加工する技術です。

放電加工では、まず絶縁性のある加工液に工作物を浸します。その後、工作物に電流を通しながら電極をある一定ラインまで近付けると、加工液内で絶縁破壊(絶縁体が高電圧で電気を通し、放電が発生する現象)が起こります。放電は持続的なものではありませんが、絶縁破壊を繰り返すことでその熱エネルギーを利用して加工が可能です。

放電加工には、以下のメリットがあります。

- 硬い素材でも加工できる

- 高い精度で加工できる

- 工作物に触れずに加工できる

超硬合金やチタン、モリブデン、ステンレスなど非常に硬い素材でも、電気を通す素材であれば加工できる点が、放電加工のメリットです。強度が必要となる製品製造に適している加工方法といえるでしょう。

また複雑な形状や微細な部品も高い精度で仕上げることができるため、特に複雑な形状やデザインの製品製造に適しています。ネジ切りやスパイラルなどの製造も、切削加工と比較すると行いやすいでしょう。

さらに、工作物に直接触れずに加工できる点もメリットです。加工中に物理的な負荷がかかりにくいため、工作物や工作機械へのダメージを抑えられます。

研削加工

研削加工とは、高速回転する砥石を用いて工作物の表面を削り上げて目的の形状に仕上げる加工方法です。ダイヤモンドや炭化ケイ素などの素材が砥石の素材に用いられ、粒子が刃物のように対象を削るため、超硬合金や焼き入れ後の金属など通常の切削加工では難しい材料にも対応できます。

研削加工には、以下に挙げる5つの方法があります。

- 円筒研削:円筒状の工作物の表面を削る

- センタレス研削:円筒状の工作物の外周部分を研削する

- 内面研削:円筒状の工作物や穴の内側を削る

- 平面研削:固定した工作物をフラットに削る

- 歯車研削:歯車に噛み合うように削る

研削加工のメリットは、高精度な加工ができる点です。砥石で少しずつ工作物の表面を削り取る加工方法であるため、他の加工方法より微調整しやすく、マイクロメートルレベルで加工できます。微小な誤差が性能やパフォーマンスに影響を与える製品、例えばエンジン部品に使われるシリンダーなども、研削加工により高い精度で仕上げられます。

また砥石が削られて加工力が落ちても、新たな砥粒が出てくる自生作用があるため、硬い素材でも連続的に加工可能です。

従来の加工方法における課題

先述した放電加工と研削加工には、いくつか課題があります。

放電加工の課題

放電加工には下記のような課題があります。

- 加工速度が遅い

- コストがかかる

- 導電性のある素材しか加工できない

放電加工は、加工速度が遅い点が課題です。放電を利用して工作物を少しずつ加工する形式のため、一度に加工できる量が少なく作業全体に時間を要します。

また放電加工には、高価な機器が必要です。ワイヤーや電極の消耗が早く、それぞれのコストも大きいため、全体的にコストがかさみます。精密な製品製造に適している一方で、加工時間とコストの観点から、大量生産には向いていないといえるでしょう。

さらに導電性のある素材しか加工できない点も課題の一つです。たとえ導電性がある素材でも、ステンレスなど導電性が低いものは加工が難しくなります。

研削加工の課題

研削加工の課題は下記の通りです。

- 加工に時間がかかる

- 加工時に冷却が必要となる

- 加工時に事故リスクがある

研削加工は砥石を使って表面を少しずつ削るため、加工速度が遅く、大量生産には不向きです。高い精度が必要な加工には適しているものの、他の加工方法に比べると時間がかかることが課題となります。

また研削加工では高速回転する砥石と工作物との接地面に、摩擦熱が発生する点には注意しなければなりません。1,000度を超えることもあり、工作物に割れや焼けが生じる恐れがあるため、常に冷却水で冷やす必要があります。

高速回転する砥石に工作物を当てるという特殊な加工方法のため、ちょっとした気の緩みが重大な事故につながる可能性があります。

超硬の直彫り加工のメリット

超硬の直彫り加工には、以下のようなメリットがあります。

- 表面の変質を抑えられる

- 複雑な金型に対応できる

- 自由な形状を実現できる

- 圧縮残留応力が得られる

- 工期を短縮できる

それぞれのメリットを詳しく見ていきましょう。

表面の変質を抑えられる

超硬の直彫りは、表面の変質を抑えられるメリットがあります。

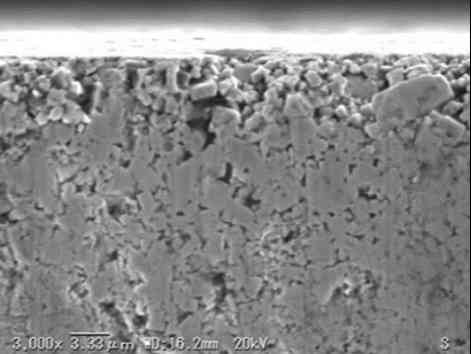

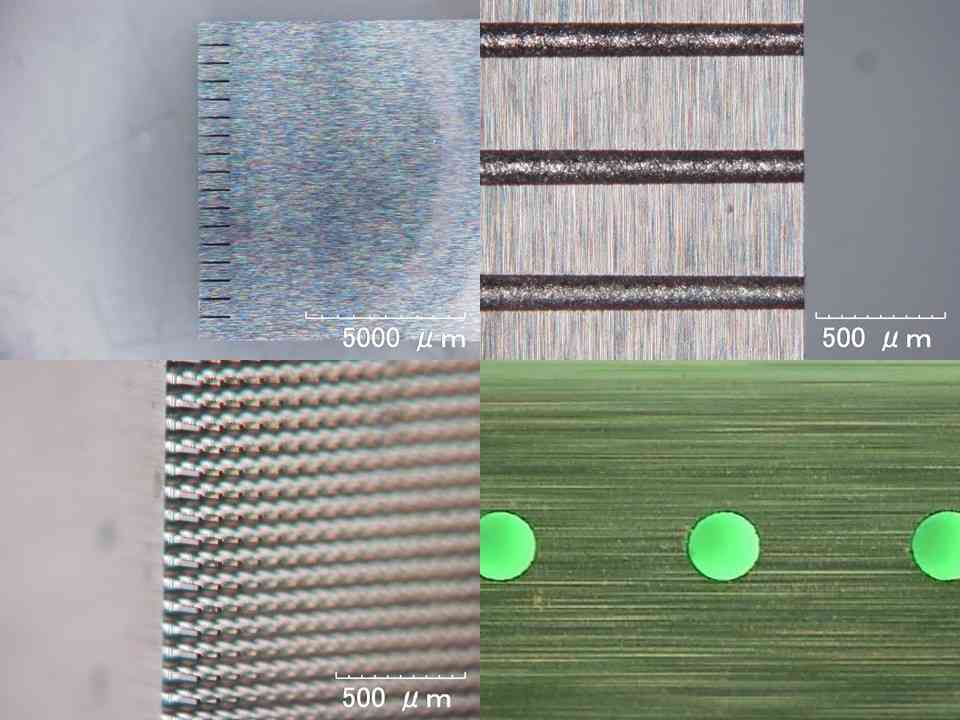

例えば放電加工では、電流による熱が金属表面を変質させ不均一な凹凸が生じるため、形状や寸法精度に影響を与えることがあります。切削加工も同様に、加工ピッチに沿って凹形状の隆起が生じる点が課題です。

その点直彫り加工は直接削るため、表面の品質を高く保てます。自由な曲面や複雑な形状も、再現性高く、安定して精密に製作できます。

複雑な金型に対応できる

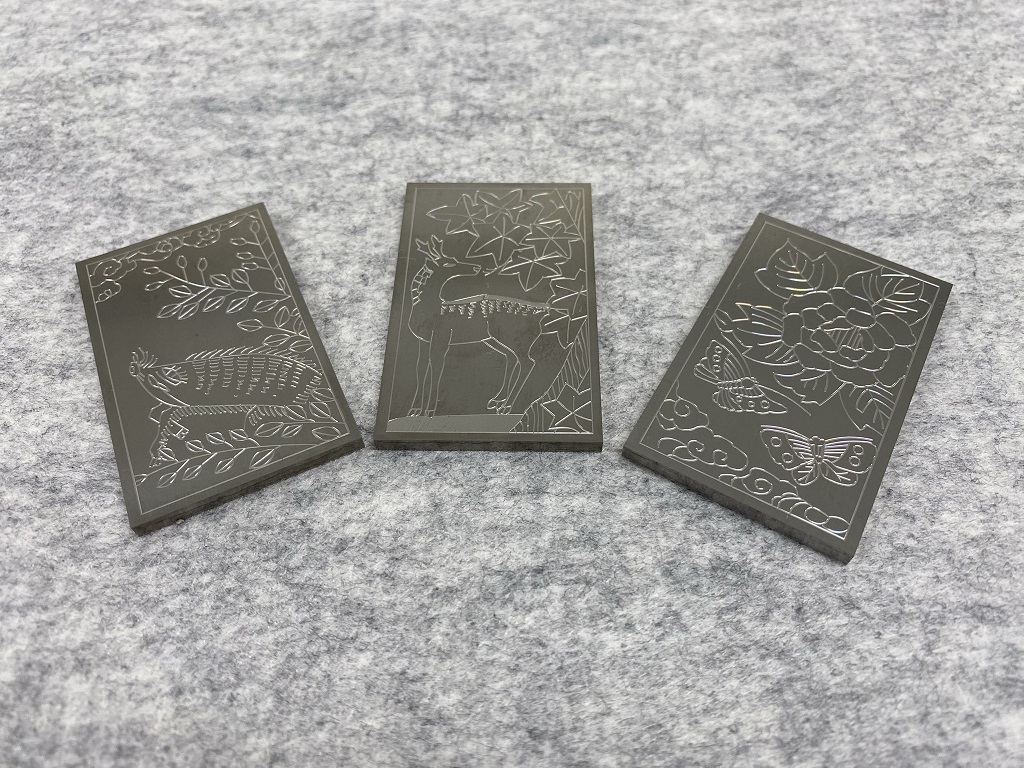

超硬の直彫り加工は、複雑な形状の金型にも対応できる点がメリットです。

現代では、従来の手作業では対応が難しい、複雑で微細な形状を持つ金型が増加しています。例えば、自動車のヘッドライトのように高い表面精度が求められる金型や、製品の寿命延長や離型性向上を目的とした「鏡面仕上げ」が必要な金型があります。

最新のマシニングセンタや高度な機械加工技術を使用することで、手加工では実現が難しかった複雑な金型への対応が可能です。

自由な形状を実現できる

従来、複雑な曲面や立体的な形状の加工は、放電加工や手加工を行っていましたが、その精度には限界がありました。超硬の直彫りにより、複雑な形状の製品でもより精度の高い加工ができるようになっています。

5軸マシニングセンタによる加工技術の進化も相まって、超硬の直彫り加工により、複雑な3次元形状を高精度に実現できるようになりました。

圧縮残留応力が得られる

圧縮残留応力が得られる点も、超硬の直彫り加工のメリットの一つに挙げられます。

圧縮残留応力とは、材料の表面や内部に生じる圧縮力が、外部からの荷重がなくなった後でも残り続ける応力です。例えば金属板を曲げて手を離した際、元の形状に戻らずに曲がりが残る場合、金属板の内側に圧縮残留応力が生じます。圧縮残留応力には、材料の疲労寿命を延長させる効果があります。

直彫り加工では、通常の切削加工に比べて表面に圧縮残留応力が生じやすい点が特徴です。これにより、疲労破壊を防ぐことができ、部品の疲労寿命の延長に期待できます。

工期を短縮できる

従来の放電加工では、加工後に熟練工の磨き作業が必要なこともあり、加工時間がかかっていました。

その点超硬の直彫り加工では、磨き工程を含む全てをマシニングセンタで自動化できるため、加工時間を削減できます。そのため、従来よりも全体の工期を短縮させることが可能です。

超硬の直彫り加工の課題

超硬の直彫り加工は、先述したメリットだけではありません。以下に挙げる課題もあるので、加工時にはこれらも把握しておきましょう。

- 工具のコストがかかる

- 工具や主軸が摩耗しやすい

- ツールパスを出すのが難しい

超硬の直彫り加工を行う際は、通常の工具では加工が難しいため、専用の工具が用いられます。工具の購入には一定のコストがかかり、特に小ロット生産では採算が取りにくい可能性が考えられるでしょう。

工具や主軸が摩耗しやすい点も課題の一つです。工具や機械自体の定期的なメンテナンスが必要となるでしょう。

ツールパスとは、工具が動く道筋や経路のことです。ツールパスの設定により、工具がどのように動いて素材を削るかが決まり、加工の精度や性能、作業効率に大きな影響を与えます。超硬の直彫り加工の場合、ツールパスを生成するのが難しい点も考慮しなければなりません。

まとめ

超硬の直彫り加工は、超硬合金を直接、切削工具で加工する技術です。従来の加工方法の課題であった工期の長さを解消できる他、表面の変質を抑えられる、複雑な金型に対応できるなどさまざまなメリットがあります。

一方で工具のコストがかかる、工具や主軸にかかる負担が大きい、ツールパスを生成するのが難しいなどの課題もあります。加工時は、概要やメリットだけでなく課題も把握するのが重要です。

エバーロイ商事株式会社では、超硬素材選定・超硬製品開発・超硬精密加工に関するサービスを提供しています。素材開発から精密加工までトータルでサポートし、お客さまの課題やニーズに迅速かつ的確に答えます。「超硬の直彫り加工で製品を作りたい」「超硬の直彫り加工特有の課題を解決したい」などのお悩みを抱えている方は、ぜひお気軽にお問い合わせください。

超硬素材の選定・開発から超硬加工のことならエバーロイへご相談ください

この記事を監修した人

大久保 文正

エバーロイ商事株式会社

昭和33年の設立以来、長年にわたり超硬工具の販売。

その製品はエバーロイの名で、広く多くのお客様からご支持をいただいております。

技術革新の激しい時代の中、お客様のあらゆるニーズに対応すべく、製販一体となって当社のオリジナリティを生かした営業活動を推進して参ります。

超硬素材・超硬加工 ソリューションナビを運営するエバーロイは、

素材選定・開発~精密加工、完成品提供までの一貫したソリューション提供により、

皆さまの課題を解決します。

-

技術資料ダウンロード

これまで培ってきた実績・ノウハウをもって

資料ダウンロードフォーム

皆様に高付加価値な超硬を提供いたします。 -

お見積もり•お問い合わせ

06-6452-2271お問い合わせフォーム -

よくある質問

過去お客様より多くのお問い合わせ いただいた内容を掲載しています。

詳しくはこちら