技術情報・技術コラム

面粗度・表面粗さとは?定義や記号の表し方を解説

超硬素材の選定・開発から超硬加工のことならエバーロイへご相談ください

面粗度・表面粗さは、金属加工や機械加工、製造業において重要な指標です。加工精度や性能、耐久性など機械的性質はもちろん、外観や触感も左右するため、全体的な品質に影響します。

特に超精密加工では、面粗度・表面粗さを正確にコントロールして製造する必要があります。そのためには、面粗度・表面粗さの概要や計測方法などを把握しておくことが重要です。

そこで本記事では、面粗度・表面粗さの概要や2種類の計測方法、定義、記号の表し方などを網羅的にご紹介します。面粗度・表面粗さの重要性や加工方法の関係性も解説するので、ぜひ参考にしてください。

目次

面粗度・表面粗さとは

加工物の表面には、異なる高さ・深さの山と谷が複雑に交差し、凹凸を形成しています。起伏が大きいものはうねりと呼ばれ、小さいものは面粗度・表面粗さと呼ばれます。

面粗度・表面粗さとは、加工物の表面の微細な凹凸を示す指標です。英語では、「surface(表面)」と「roughness(粗さ)」を組み合わせて「Surface roughness」と表記されます。

表面粗さの測定に用いられるのは、Ra(算術平均粗さ)・Rz(最大高さ粗さ)・RzJIS(十点平均粗さ)・Rq(二乗平均平方根粗さ)などのパラメーターです。

面粗度・表面粗さは、耐久性や耐摩耗性など機械的性質に影響を与えるのはもちろん、その見た目や質感、光沢が消費者に与える印象を左右するため、ブランドイメージにも直結します。特に超精密加工では、加工精度と並んで面粗度・表面粗さの制御が製品の性能を最大限引き出すために重要です。

面粗度・表面粗さの2種類の計測方法

加工精度を高めるには、面粗度・表面粗さを正確に計測することが不可欠です。計測方法には、接触式と非接触式の2つがあります。それぞれの概要や特徴を詳しく見ていきましょう。

接触式

接触式はその名の通り、物体に直接触れてその面粗度・表面粗さを計測する手法です。代表的な接触式の計測方法には、タッチプローブ法や接触式変位センサなどがあります。

タッププローブ法では、加工機械上で加工物(ワーク)に直接触れて寸法を高精度に測定します。加工機上で直接測定を行うため、ワークの取り外しや再セッティング作業が不要になり、通常の作業に追加して行える点がメリットです。また計測データはNC(Numerical Control:数値制御)に保存して、整備のメンテナンスや不良品の分析などにも用いられます。

接触式変位センサは、高さ・厚み・長さ・角度・距離などの物体の変位を、連続的に高精度で測定するセンサです。物体に直接触れるため周囲の影響を受けにくく、油汚れやほこりなどがあっても問題なく測定できます。また、1マイクロメートル未満の精度での測定も可能です。

接触式のメリットは、直接物体に触れて測定するため、凹凸や寸法を高精度で把握できる点です。加えて、測定者の技術に依存せず、均質な測定結果を得られる点もメリットに挙げられます。

一方で、対象物が柔らかいと正確な計測結果が得られない可能性がある点には注意が必要です。

非接触式

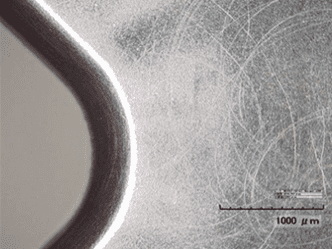

非接触式は物理的な接触を必要とせず対象の表面の状態を把握できる手法です。これらの装置は光の反射や干渉、電流を利用して、微細な表面の高さや形状を正確に捉えることが可能です。代表的な方法としては、レーザー顕微鏡や白色干渉方式、渦電流式などが挙げられます。

レーザー顕微鏡は、レーザー光を対象物に照射し、その反射光を解析することにより面粗度・表面粗さを測定します。白色干渉方式は、光の干渉を利用して非接触で精度を測定する方法です。渦電流式では、コイルに流れる交流電流によって発生する磁束と渦電流の相互作用で変位を計測します。

非接触式のメリットは、物体に触れずに測定できるため、対象物を傷付けたり損傷させたりするリスクがない点です。また、接触式の場合は硬い素材しか測定できないケースがありますが、非接触式なら柔らかい素材も高精度に測定できます。

ただし直接接触しない以上、接触式と比較して測定精度は劣ります。

面粗度・表面粗さの表記

面粗度・表面粗さの表記には、以下のようなものがあります。

- Ra

- Rz

- RzJIS

- Rq

- その他

それぞれの表記の詳細を解説します。

Ra

Ra(算術平均粗さ)は、面粗度・表面粗さを表す際に一般的に用いられるパラメーターの一つです。測定した表面の凹凸の面積の和を平均したもので、粗さの平均的な度合いを表すものだとイメージすると良いでしょう。

粗さ曲線(表面粗さ測定機では被測定物の表面を触針して得られた断面曲線のうち、凹凸が小さいもの)の一部を基準に、凸部分の面積と凹部分の面積を出します。それを一定区間の長さで割ることで、平均の凹凸状態を把握できます。

一定区間の平均値を算出するため、局所的な傷やダメージの影響を受けにくく、安定した面粗度・表面粗さの測定結果を得ることが可能です。

Rz

Rz(最大高さ粗さ)は、基準長さ内で最も高い山の絶対値(Rp)と最も深い谷の絶対値(Rr)を足し合わせた指標です。これは、表面の凹凸がどれほど大きいかを示し、特に深い傷や突起の影響の有無を評価する際に適しています。

Rzは、Ra(算術平均粗さ)よりも局所的な粗さや傷を正確に反映するので、厳密に面粗度・表面粗さを管理する際に利用されます。

RzJIS

RzJIS(十点平均粗さ)は、表面の凹凸状態をより正確に表す指標です。Rzと異なり、RzJISは基準長さの中で最も高い5つの山と最も低い5つの谷の高さの絶対値の平均(平均10地点)を求め、それらを足し合わせます。

Raは、表面全体の凹凸の平均値を算出するため、局所的な傷や異常の影響を受けにくい一方、表面の極端な凹凸を捉えにくい点がデメリットです。Rzは最も高い山と最も低い山を計測するため、局所的な傷やダメージを正確に把握できる一方で、全体の均一性を評価するのは難しくなります。

その点RzJISなら、複数の山と谷を評価に用いるため、RaやRzよりも正確に表面の状態を把握できます。

Rq

Rq(二乗平均平方根粗さ)とは、表面の各点の高さの二乗平均を平方根で表したもので、表面粗さの標準偏差を表しています。

表面粗さの平均を取る指標であるRaとの違いは、データのばらつきを把握できる点です。Raでは単純な平均を求めるため、大きな凹凸や異常データが含まれていても、その影響が相殺され全体的な評価には反映されにくくなります。

一方でRqは、各点の高さの二乗を取り、その平均の平方根を取る(単位を戻すため)ことで、表面粗さのばらつきが強調されます。Raでは見逃される可能性がある傷や異常値を、Rqは正確に把握できる点がメリットです。

その他の表記

その他の表記には、以下のようなものがあります。

- Rp:最大山高さ

- Rv:最大谷深さ

- スキューネス(偏り度):Rsk

- クルトシス(尖り度):Rku

面粗度・表面粗さの従来の記号

面粗度・表面粗さの記号には、現在の記号が採用される前に用いられていた記号体系が存在しました。

1952年に制定された表記では、「▽」の記号が使われており、この記号が多いほど表面が滑らかであることを示しています。例えば、「▽▽」や「▽▽▽」などのように、加工の粗さに応じて記号が変化します。

1992年のJIS規格改定では、表面粗さの記号が従来の「▽」などの記号から数値表記に変更されました。しかし細かい仕様や要件を示したい場合は、別途記載する必要があります。

面粗度・表面粗さの現在の記号

2002年の改定で、面粗度・表面粗さの表記は現在の形式に確立されています。この改定により、条件やパラメーター、加工方法などを確認できるようになりました。記号には、以下の内容が記入されます。

- 通過帯域・基準長さ・表面性状パラメーター・条件

- 追加の測定条件・パラメーター

- 加工方法

- 筋目とその方向

- 削り代

面粗度・表面粗さの重要性

面粗度・表面粗さの管理は、製品の製造過程で重要な役割を果たします。表面の状態が製品の品質や性能、寿命などに影響を与えるためです。

表面が滑らかなほど部品間の摩擦を減少させ摩耗を防ぐため、特に部品同士が接するような製品では高い精度が必要です。また滑らかな表面は、接触面の密閉性を高め、ガスや液体の漏れを防ぐため、機械の安定した動作にも寄与します。

さらに製品の外観や触感にも影響を与え、高品質感を提供することで、消費者の満足度やブランドイメージに貢献します。

面粗度・表面粗さと加工方法の関係性

加工方法によって得られる面粗度・表面粗さは大きく異なり、それに応じて表面の仕上がりも変わってきます。

例えば被加工材を削ったり穴を空けたりする切削加工では、送り速度が速いと、材料を早く削るため表面が粗くなり、摩耗も進みやすくなるのが欠点です。反対に送り速度を遅らせると滑らかな仕上がりとなりますが、加工時間も長くなり生産効率は落ちるでしょう。

また砥石や研磨材で表面の凹凸を滑らかにする研磨加工も、面粗度・表面粗さと密接な関係があります。他の加工方法と比較して深い傷が付きにくく、全体が均一に仕上げることができます。

まとめ

面粗度・表面粗さとは、加工物の表面の微細な凹凸を表す指標で、耐久性や耐摩耗性など機械的性質に影響を及ぼします。それだけでなく、製品の外観や触感、光沢など消費者に与える印象を左右し、ブランドイメージにも直結する重要な指標です。

面粗度・表面粗さは、接触式か非接触式いずれかの手法により計測します。RaやRz、RzJISなど評価する指標はいくつかあるので、それぞれが具体的に何を示すのか把握しておきましょう。

エバーロイ商事株式会社では、超硬素材選定・超硬製品開発・超硬精密加工に関するサービスを提供しています。素材開発から精密加工まで一貫したソリューションを提供し、お客さまの課題をスムーズかつ的確に解決します。ラップ加工をはじめとする研磨加工では、面粗度・表面粗さを調整し加工することが重要です。面粗度・表面粗さを細かく調整し、加工したいとお考えの方は、ぜひお気軽にお問い合わせください。

超硬素材の選定・開発から超硬加工のことならエバーロイへご相談ください

この記事を監修した人

大久保 文正

エバーロイ商事株式会社

昭和33年の設立以来、長年にわたり超硬工具の販売。

その製品はエバーロイの名で、広く多くのお客様からご支持をいただいております。

技術革新の激しい時代の中、お客様のあらゆるニーズに対応すべく、製販一体となって当社のオリジナリティを生かした営業活動を推進して参ります。

超硬素材・超硬加工 ソリューションナビを運営するエバーロイは、

素材選定・開発~精密加工、完成品提供までの一貫したソリューション提供により、

皆さまの課題を解決します。

-

技術資料ダウンロード

これまで培ってきた実績・ノウハウをもって

資料ダウンロードフォーム

皆様に高付加価値な超硬を提供いたします。 -

お見積もり•お問い合わせ

06-6452-2271お問い合わせフォーム -

よくある質問

過去お客様より多くのお問い合わせ いただいた内容を掲載しています。

詳しくはこちら