技術情報・技術コラム

超硬合金の製造方法は?超硬合金の種類や強み・弱みも紹介

超硬素材の選定・開発から超硬加工のことならエバーロイへご相談ください

硬い金属を加工する際、それよりもさらに硬い物質で切削する必要があります。そこで活躍する物質が、超硬合金です。超硬合金とは、硬質の金属炭化物と鉄系金属を用いて人工的に合成した物質です。

本記事では、超硬合金の概要や特徴、製造方法などを解説します。あわせて超硬合金の種類や強み・弱みもご紹介するので、素材選びの参考としてください。

超硬合金とは?

超硬合金とは、硬質の金属炭化物と鉄系金属で合成される合金の総称です。天然に存在する資源ではなく、人工的に合成します。

超硬合金の代表例は、レアメタルの一種であるタングステンが炭化した「炭化タングステン(WC)」と結合剤である「コバルト(Co)」を混合して、1,400度の高温で焼結したWC-Co合金です。超硬合金の名前からイメージできるように特に硬さに優れており、WC-Co合金はダイヤモンドに次ぐ硬さと高い弾性率を誇ります。

超硬合金は大きく、切削用と耐摩耗用に分類されます。切削用の超硬合金は、被加工材の性質により、さらに細かくP種(鋼用)・M種(汎用)・K種(鋳鉄用)の3つがあり、これはJIS規格に基づく分類です。それぞれの詳細は、後述します。

耐摩耗用の超硬合金は、結合相の種類やWC粒度、硬さにより細かく分類され、用途や課題に応じて使い分けることが重要です。

関連記事:超硬合金とは?特徴や種類について解説!

超硬合金の特徴

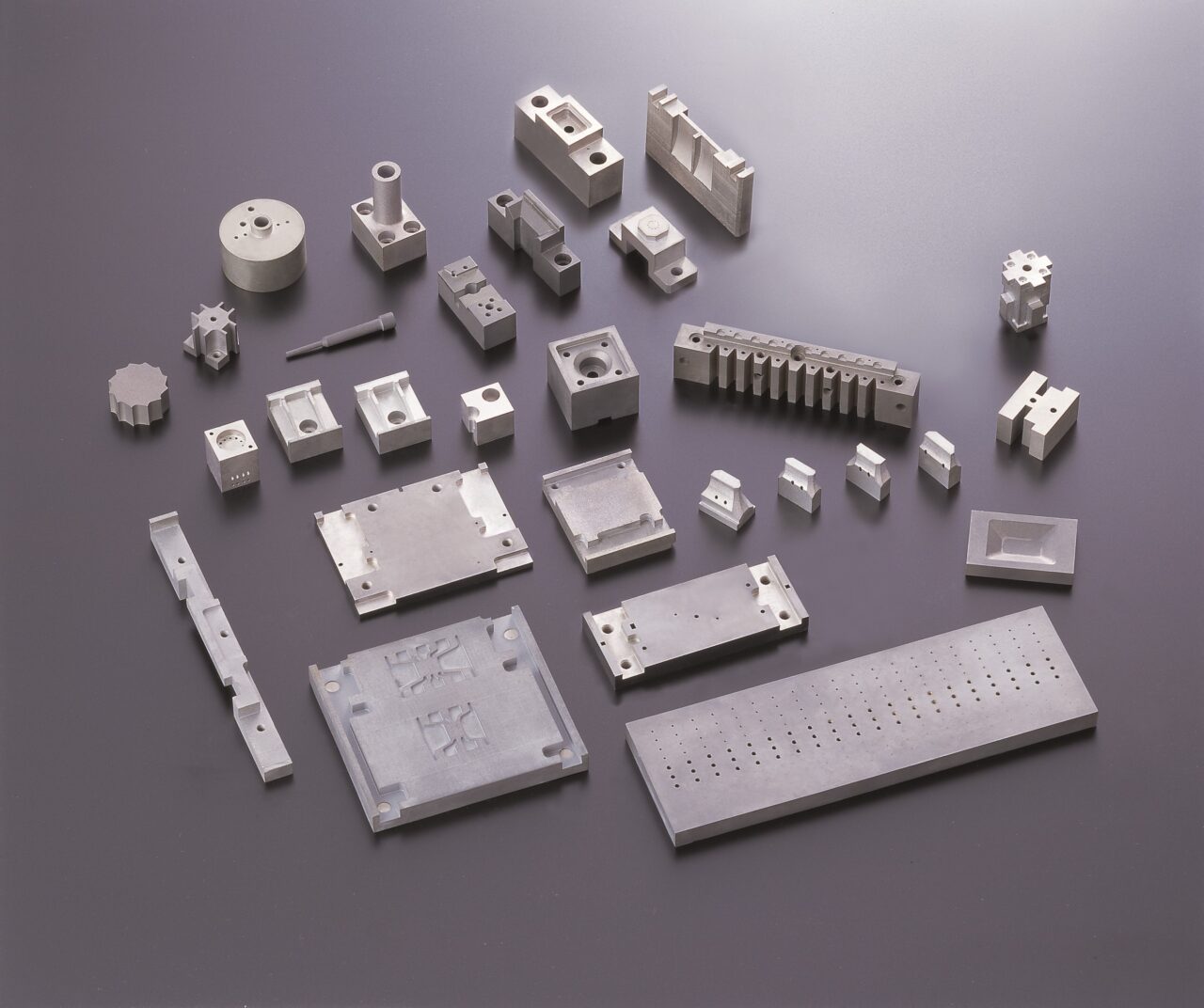

超硬合金の最大の特徴は、その硬さです。鉄やステンレスよりも硬く、また高温時の硬度低下も少なく摩耗しにくいことから、フライスやエンドミルなど金属の加工器具や金型などに用いられます。

工業や製造業以外にも、アルミ缶の金型や自動車エンジン部品(焼結部分)用の粉末成形金型、携帯電話の電子部品の金型など身近な物にも超硬合金は使用されています。さらに、シールド工法でのトンネル掘削や硬い岩盤の破砕、アスファルト道路の表面を切断する器具などにも用いられており、インフラも支えている重要な物質です。

超硬合金の製造方法

超硬合金は、以下の手順に沿って製造します。

- 材料の配合・混合を行う

- 粉末を乾燥・造粒する

- 圧粉成型する

- 予備焼結・仕上形成する

- 焼結する

それぞれのステップで具体的に何を行うのかを、詳しく見ていきましょう。

1.材料の配合・混合を行う

まずは、材料の配合と混合を行います。超硬合金は硬質の金属炭化物と鉄系金属から合成されることは先述した通りですが、具体的には以下の物質が用いられます。

- タングステンカーバイト

- コバルト

- タンタルカーバイト

- チタンカーバイト

- ニッケル

- クロム

- 鉄

- 炭化バナジウム

これらを所定の割合で配合し、混合します。混合には、従来型の粉砕機であるボールミルや、棒状の撹拌アームで円筒型の容器に入った混合物を撹拌するアトライターなどの機械が用いられます。

2.粉末を乾燥・造粒する

材料の配合・混合を行った後に、混合物を真空撹拌機で乾燥させ原料粉末を作成します。原料粉末をある程度の大きさの粉状にする造粒も、このステップで行われます。

3.圧粉成型する

続いて、粒状にした原料を円筒状やブロック状の方に押し固め成形(圧粉成型)します。

圧粉成型には、油圧プレス機や軟式CIPなどが用いられます。油圧プレス機とは、油圧システムを利用して圧力を発生させ、金属やプラスチックなどの物質を加工するための機械です。軟式CIPのCIPとは、Cold Isostatic Pressing(冷間等方圧加工法)の略を表しています。密閉された液体に加えられた圧力が均一にかかることを利用したもので、油圧プレス機と比較してより均一な圧力で成形できる点が特徴です。

4.予備焼結・仕上形成する

圧粉成型を行った後に、予備焼結を行います。本焼結の前に行う予備焼結とは、形状の安定性を高めるために低温で行う予備的な焼結です。真空焼結炉を用いて、本焼結よりも低い温度の範囲内で加熱します。

予備焼結した超硬合金の材料は、次に仕上形成が行われます。表面を削ったり角を取ったりする仕上形成に用いられる機械は、主に次の通りです。

- NCボール盤

- NC旋盤

- 多軸ボール盤

- 切断機

- 大型切断機

5.焼結する

最後の工程は、焼結です。焼結とは、粉末冶金やセラミックス製造にて行われる重要な工程の一つで、粉末や圧粉成型した圧粉体を融点よりも低い温度で熱処理を加え、材料の密度を高めるプロセスです。融点よりも低い温度といっても、予備焼結よりは高い温度を加えます。

主な焼結方法には、以下があげられます。

- 常圧焼結:真空や大気、不活性ガス下で焼結を行う。複雑な形状の製品を大量に製造することが可能。

- 加圧焼結:加圧しながら圧粉体を熱処理する手法。加圧方法にはプレスとガス圧などがある。

関連記事:超硬合金素材の製造工程を図でご紹介!

JIS規格によって定められた超硬合金の大分類の種類

超硬合金は、JIS規格により分類されています。JIS規格とは、日本産業規格(Japanese Imdustrial Standards)の略称で、日本の産業製品に関する規格や寸法を定めた国家規格です。

JIS規格によって定められた超硬合金の大分類は、P種・M種・K種・N種・S種・H種の合計6つです。それぞれの大分類の特徴を詳しく見ていきましょう。

P種

P種(識別色:青)とは、炭化タングステン(WC)やコバルト(Co)の他に、炭化タンタル(Tac)や炭化チタン(TiC)などが配合された超硬合金(合金成分:WC-TiC-TaC-Co)です。

P種は主に、連続した切りくずが排出される鋼や鋳鋼(オーステナイト系ステンレスを除く)の切削に使用されます。耐熱・耐溶着性が高く、熱によるダメージにも強いため高速加工に適しています。

M種

M種(識別色:黄)はP種と合金成分は同じですが、連続した切りくずだけでなく非連続性の切りくずが排出される物質の切削に有効とされるタイプです。

熱によるダメージと機械的損傷の両方に強く、鉄系金属・非鉄金属(アルミニウム・スズ・鉛・マグネシウム・ニッケル)・オーステナイト系・オーステナイト/フェライト系・ステンレス鋳鋼など、幅広い物質の切削に用いられます。

K種

K種(識別色:赤)は、炭化タングステン(WC)とコバルト(Co)が配合された超硬合金(合金成分:WC-Co)です。非連続性の切りくずが排出される物質の切削に適しています。被削材は、ねずみ鋳鉄・球状黒鉛鋳鉄・可鍛鋳鉄などです。

K種は炭化タングステンの含有量が多く、靭性(外力に耐え得る能力・ねばり強さ)が高い点が特徴です。

N種

N種(識別色:緑)は、主に非鉄金属やアルミニウム合金、非金属材料の切削に適しているタイプです。

S種

S種(識別色:茶)は、耐熱合金やチタン、鉄、ニッケル、コバルト、チタン合金などの切削に用いられます。

H種

H種(識別色:灰)は、高硬度鋼や高硬度鋳鉄、チルド鋳鉄などを切削する際に使用されている種類です。

超硬合金の強み

超硬合金の強みは、以下の通りです。

- 耐久性や耐摩耗性に優れている

- 寸法精度が向上する

- 高速切削が可能となる

- 耐溶着性が高い

- スクラップにならずリサイクルできる

1つ目の強みは、「耐久性や耐摩耗性に優れている」点です。超硬合金は、ハイス鋼やダイス鋼よりも優れた硬度と耐摩耗性を持ちます。耐久性や耐摩耗性に優れている点はつまり、金型部品や治具(加工しやすくするための補助工具)の長寿命化を図れることを意味します。加工用の器具を長寿命化できれば、メンテナンスの頻度を減らすことができ、結果製造プロセスが効率化し生産性が高まるでしょう。

2つ目の強みは、「寸法精度が向上する」点です。超硬合金は弾性係数や圧縮強度が高く、変形しにくい特徴を持っています。金型部品に利用する際、高精度な寸法加工が可能です。

3つ目の強みは、「高速切削が可能となる」点です。従来の切削器具は、鋼を熱処理したものが用いられていましたが、高温になると硬度が低下する点が問題でした。その点超硬合金は、高温でも硬度が保持されることから高速での切削作業が可能となり、加工効率が上昇する効果に期待できます。

4つ目の強みは、「耐溶着性が高い」点です。切削加工における溶着とは、切削熱で溶けた被削材が切削工具の先端に付着する現象を指します。工具寿命や作業効率の低下など、さまざまな問題を起こす溶着ですが、超硬合金は耐溶着性が高いため生産性の向上、加工精度の向上などさまざまな効果に期待できます。

5つ目の強みは、「スクラップにならずリサイクルできる」点です。利便性だけでなく、環境へも配慮した材料なのです。

超硬合金の弱み

超硬合金はメリットや強みだけでなく、弱みも存在するため、超硬合金を適材適所で活用するにはこれらも押さえておくことが必要です。超硬合金の弱みには、以下があげられます。

- もろく欠けやすい

- 加工しにくい

- 高額である

超硬合金は硬い点が強みですが、逆をいえばもろく欠けやすいのが欠点です。一般的な合金と比較して靭性が低く、衝撃により刃先が割れたり欠けたりする可能性があります。衝撃にも弱く、断続的な加工プロセスや落下・衝突などにより破損する恐れがあるため注意が必要です。

また硬さがゆえ、加工しづらい点も弱みにあげられます。ダイヤモンドに匹敵する硬さを持つ超硬合金を加工する際は、特殊な工具やダイヤモンド砥粒を用いた加工機が必要です。

さらに、希少金属の一種であるタングステンカーバイドやコバルトが原材料に含まれているため、製造にはコストがかかるのもデメリットとなるでしょう。

まとめ

本記事は、超硬合金の概要や特徴、製造方法、強み・弱みなどを網羅的に解説しました。

硬質の金属同士を反応させて得られる超硬合金は、耐久性や耐摩耗性に優れており、加工用器具の長寿命化に寄与します。寸法精度が向上する点や高速切削を可能にする点でも多大なメリットがあるので、ぜひ活用してみましょう。

超硬素材・超硬加工 ソリューションナビを運営するエバーロイでは、これまで数多くの企業のニーズや要望に答え、超硬合金の選定および加工を行ってきました。当社は、目的や用途に最適な超硬合金の選定、そしてその加工を承っております。超硬合金に関するお悩みがある方は、ぜひお気軽にご相談ください。

超硬素材の選定・開発から超硬加工のことならエバーロイへご相談ください

この記事を監修した人

大久保 文正

エバーロイ商事株式会社

昭和33年の設立以来、長年にわたり超硬工具の販売。

その製品はエバーロイの名で、広く多くのお客様からご支持をいただいております。

技術革新の激しい時代の中、お客様のあらゆるニーズに対応すべく、製販一体となって当社のオリジナリティを生かした営業活動を推進して参ります。

超硬素材・超硬加工 ソリューションナビを運営するエバーロイは、

素材選定・開発~精密加工、完成品提供までの一貫したソリューション提供により、

皆さまの課題を解決します。

-

技術資料ダウンロード

これまで培ってきた実績・ノウハウをもって

資料ダウンロードフォーム

皆様に高付加価値な超硬を提供いたします。 -

お見積もり•お問い合わせ

06-6452-2271お問い合わせフォーム -

よくある質問

過去お客様より多くのお問い合わせ いただいた内容を掲載しています。

詳しくはこちら